起重機鋼結(jié)構(gòu)焊接制造技術是現(xiàn)代工程中不可或缺的一部分,,它涉及到復雜的工藝步驟和精細的質(zhì)量控制。該技術包括選擇合適的焊接材料,、設計合適的焊接結(jié)構(gòu)以及采用先進的焊接設備進行操作,。在焊接過程中,,需要嚴格控制焊接參數(shù),如電流,、電壓,、焊接速度等,以確保焊接質(zhì)量,。還需要對焊縫進行檢測和評估,,以確保其滿足設計和安全標準。起重機鋼結(jié)構(gòu)焊接制造技術的關鍵在于精確控制焊接過程,,確保結(jié)構(gòu)的強度和穩(wěn)定性,,以滿足工程需求。

起重機鋼結(jié)構(gòu)焊接制造技術概述

起重機鋼結(jié)構(gòu)焊接制造技術是確保起重機質(zhì)量和安全性的關鍵環(huán)節(jié),。以下是從設計到制造的幾個重要方面:

1. 工藝設計

1.1 母材選擇

- 可焊性:選擇可焊性強的母材,,確保焊接制造的順利進行.

- 焊材質(zhì)量:控制焊條、焊絲的質(zhì)量,,確保焊接的實踐性和效益.

- 龍門吊性能:選擇符合標準的焊材,,營造安全、可靠的施工條件.

- 坡口設計:規(guī)范坡口的設計形式,,達到坡口焊接的標準.

1.2 焊接設計

- 雙面焊接:提高焊接效率,,但增加焊接難度.

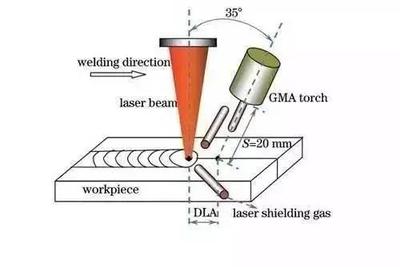

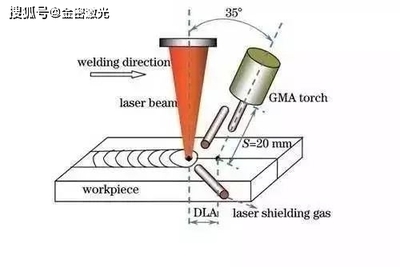

- SMAW/SAW:控制變形,但對焊工技能要求高.

- GMAW/SAW:提高焊接效率,,但容易出現(xiàn)未熔合缺陷.

- FCAW/SAW:操作簡單,,保證根部熔合,但需采取防變形措施.

2. 工藝控制

2.1 控制標準

- 偏差和誤差:控制超出規(guī)程以外的偏差和誤差.

- 板厚變化:符合鋼結(jié)構(gòu)基本部件的需求和標準.

- 襯墊選擇:合理選擇有/無襯墊.

- 溫度和熱輸入:合理控制焊接制造的溫度和熱輸入值.

2.2 優(yōu)化焊接參數(shù)

- 熱輸入量:適度調(diào)節(jié)熱輸入量,,防止鋼結(jié)構(gòu)焊接制造的變形.

2.3 完善焊接順序

- 裝配焊接:按照規(guī)定的順序進行,,避免焊接缺陷.

- 焊接方案:設定相關的焊接方案,規(guī)劃焊接順序.

3. 接頭工藝

- 軌道施工:提升焊接制造的效果,規(guī)避鋼結(jié)構(gòu)中潛在的裂縫.

- 試焊:提前明確鋼結(jié)構(gòu)焊接制造的接頭性能,,避免接頭缺陷.

4. 焊接技術現(xiàn)狀與發(fā)展

4.1 國內(nèi)外概況

- 國際先進水平:歐美和日本等國家采用自動化,、機械化的氣體保護焊及多絲埋弧焊,焊接生產(chǎn)效率高,、質(zhì)量好.

- 國內(nèi)現(xiàn)狀:氣體保護焊,、雙絲埋弧自動焊、龍門焊機,、電渣焊等高效焊接工藝方法在大型金屬結(jié)構(gòu)制造企業(yè)中應用廣泛,,但在中小型企業(yè)的應用較少.

4.2 發(fā)展趨勢

- 智能化:焊接機器人將更加智能化,自主識別焊接對象,、自動調(diào)整焊接參數(shù).

- 技術融合:融入AI,、物聯(lián)網(wǎng)等先進技術,提高適應性和生產(chǎn)效率.

- 人機協(xié)作:提高人機協(xié)作的效率和安全性,,實現(xiàn)全中文操作系統(tǒng).

- 綠色環(huán)保:采用環(huán)保材料和技術,,減少對環(huán)境的影響.

- 柔性制造:適應各種生產(chǎn)環(huán)境和工藝需求,提供靈活的解決方案.

- 免示教編程:通過傳感器識別和離線/在線編程,,適應非標化,、小批量、復雜的工件焊接.

5. 案例分析

5.1 太重集團焊接機器人數(shù)智化升級

- MOSES智能編程系統(tǒng):首次在國內(nèi)應用,,顯著提升生產(chǎn)效率與產(chǎn)品質(zhì)量.

- 工作站建立:建立了起重機主梁焊接機器人工作站和小車梁焊接機器人工作站.

結(jié)論

起重機鋼結(jié)構(gòu)焊接制造技術涉及多個方面,,從母材選擇到焊接設計,再到工藝控制和接頭工藝,,每一個環(huán)節(jié)都至關重要,。隨著智能化和自動化技術的發(fā)展,焊接機器人將在提高生產(chǎn)效率和焊接質(zhì)量方面發(fā)揮更大的作用,。未來的發(fā)展趨勢將更加注重智能化,、綠色環(huán)保和柔性制造,推動焊接機器人行業(yè)的持續(xù)進步和創(chuàng)新,。

起重機焊接質(zhì)量檢測方法

起重機鋼結(jié)構(gòu)焊接常見缺陷

起重機焊接智能化技術進展

起重機焊接機器人應用案例