鋼結(jié)構(gòu)箱型柱制作過程中,焊接變形是常見的技術(shù)難題之一。本文將解析這一問題的常見原因,并提出相應(yīng)的解決策略。我們將探討影響焊接變形的主要因素,包括材料選擇、焊接工藝、結(jié)構(gòu)設(shè)計等。文章將詳細(xì)介紹幾種有效的解決方案,包括改進(jìn)焊接工藝、采用預(yù)變形技術(shù)、使用支撐和固定裝置等方法。還將討論如何通過優(yōu)化設(shè)計和施工過程來預(yù)防焊接變形。通過綜合運用這些技術(shù)和方法,可以有效地減少鋼結(jié)構(gòu)箱型柱在制造過程中的焊接變形問題,保證結(jié)構(gòu)的質(zhì)量和安全。

鋼結(jié)構(gòu)箱型柱制作常見問題解析

鋼結(jié)構(gòu)箱型柱在制作過程中可能會遇到多種問題,以下是根據(jù)提供的搜索結(jié)果,對鋼結(jié)構(gòu)箱型柱制作中的一些常見問題進(jìn)行的解析。

1. 箱型柱焊接難點

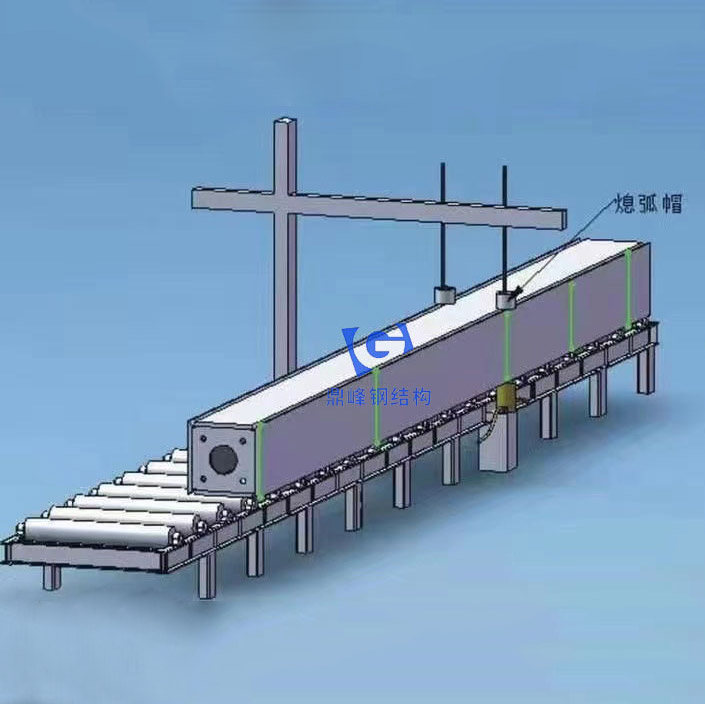

箱型柱焊接的難點主要在于柱內(nèi)的空間較小,使用一般的焊接方法(如二保焊和手弧焊等)只能完成其中三條焊縫的焊接工作。在封上四塊壁板形成封閉的箱形空間后,后一道焊縫的施焊成為關(guān)鍵。為了解決這個問題,箱型柱內(nèi)隔板通常采用電渣焊,但需要注意的是,柱壁板厚度不宜小于16mm,否則需要改用工字形柱或采用貫通式隔板。這是因為電渣焊時,熱影響區(qū)的存在會使箱型柱壁板一定厚度區(qū)域內(nèi)發(fā)生明顯的組織和性能變化,影響柱壁板的承載力和延性。

2. 箱型柱組裝與檢驗

在箱型柱的組裝過程中,需要先檢查組裝用零件的編號、材質(zhì)、尺寸、數(shù)量和加工精度等是否符合圖紙和工藝要求。組裝平臺需要用水準(zhǔn)儀矯平,保證平臺平面度誤差在±2mm范圍內(nèi),并具有足夠的強(qiáng)度和剛度保證在組裝過程中不產(chǎn)生過大變形。此外,需要注意的是,內(nèi)隔板與翼緣板、腹板間須留有足夠的間隙并用襯板圍成焊道,用電渣焊填充焊道,實現(xiàn)內(nèi)隔板與主板的焊接,從而解決操作人員無法進(jìn)入箱型柱內(nèi)部,對內(nèi)隔板與四周主板熔透焊縫的焊接問題。

3. 箱型柱的形狀和尺寸控制

箱型柱的形狀好似一個大鐵箱子,因此得名“箱型柱”。在制作過程中,需要嚴(yán)格控制箱型柱的形狀和尺寸。例如,在下料時,應(yīng)結(jié)合下料工藝和焊接工藝考慮切割余量和焊接收縮余量。翼緣板和腹板下料允許偏差為:寬度±1mm、垂直度公差1mm。在坡口加工時,也需要保證坡口與縱向切割線保證垂直,以確保焊接質(zhì)量。

4. 焊接變形的控制

在箱型柱的制作過程中,焊接變形是一個常見的問題。為了控制焊接變形,需要采取合理的焊接順序,避免產(chǎn)生扭曲變形,造成上、下節(jié)柱對接時出現(xiàn)錯口現(xiàn)象。此外,可以通過對稱焊接的方式來控制變形,例如留置對應(yīng)的兩條焊縫用電渣焊對稱施焊。

5. 內(nèi)隔板的處理

箱型柱的內(nèi)隔板是制作中的關(guān)鍵部件,要求內(nèi)隔板與箱體四面主板之間為全熔透焊接。在制作過程中,需要注意內(nèi)隔板與翼緣板、腹板間的間隙,以及襯板的使用。內(nèi)隔板與腹板的焊接質(zhì)量直接影響到箱型柱的整體性能,因此在焊接后需要進(jìn)行探傷檢驗,確保焊接質(zhì)量。

綜上所述,鋼結(jié)構(gòu)箱型柱的制作過程中可能會遇到焊接、組裝、尺寸控制、焊接變形和內(nèi)隔板處理等方面的挑戰(zhàn)。針對這些問題,需要采取相應(yīng)的技術(shù)和措施進(jìn)行處理,以確保箱型柱的質(zhì)量和性能。

箱型柱焊接技術(shù)的最新進(jìn)展

鋼結(jié)構(gòu)箱型柱成本控制策略

箱型柱制作中焊接變形的解決方案

鋼結(jié)構(gòu)箱型柱質(zhì)量檢測標(biāo)準(zhǔn)