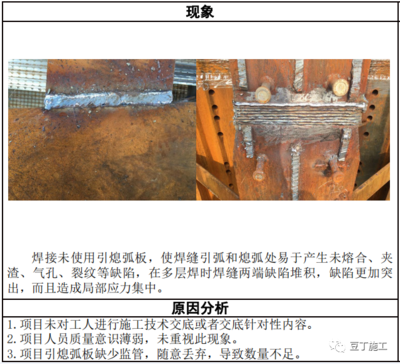

鋼結(jié)構(gòu)焊縫缺陷是影響結(jié)構(gòu)安全性和耐久性的關(guān)鍵因素。針對這一問題,本文探討了幾種有效的處理方法,旨在通過優(yōu)化焊接工藝來減少或消除焊縫中的缺陷。采用先進(jìn)的焊接技術(shù),如激光焊接和電子束焊接,可以顯著提高焊縫的質(zhì)量和均勻性,減少氣孔、裂紋等常見缺陷。實(shí)施嚴(yán)格的質(zhì)量控制措施,包括焊接參數(shù)的精確控制、焊前準(zhǔn)備和焊后檢查,確保每一道焊縫都達(dá)到設(shè)計要求。采用無損檢測技術(shù)(如超聲波檢測和射線檢測)對焊縫進(jìn)行定期檢查,以便及時發(fā)現(xiàn)并修復(fù)潛在的缺陷。結(jié)合現(xiàn)代計算機(jī)輔助設(shè)計(CAD)和計算機(jī)輔助制造(CAM)技術(shù),優(yōu)化焊接路徑和參數(shù)設(shè)置,進(jìn)一步提高焊接效率和質(zhì)量。通過這些綜合方法的實(shí)施,可以顯著提升鋼結(jié)構(gòu)焊縫的質(zhì)量,確保結(jié)構(gòu)的長期安全和穩(wěn)定。

一、鋼結(jié)構(gòu)焊縫常見缺陷及處理方法

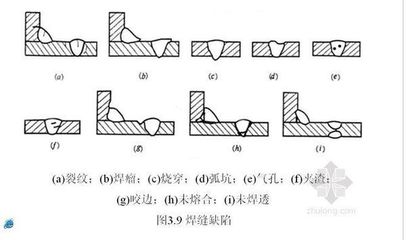

- 裂紋

- 產(chǎn)生原因:

- 冷裂紋:焊接結(jié)構(gòu)設(shè)計不合理、焊縫布置不當(dāng)、焊接工藝措施不合理(如焊前未預(yù)熱、焊后冷卻快等)。

- 熱裂紋:母材抗裂性能差、焊接材料質(zhì)量不好、焊接工藝參數(shù)選擇不當(dāng)、焊接內(nèi)應(yīng)力過大等。

- 處理辦法:應(yīng)在裂紋兩端鉆止裂孔或鏟除裂紋的焊縫金屬,進(jìn)行補(bǔ)焊。

- 預(yù)防措施:

- 冷裂紋:選擇抗裂性好的鋼材,采用低氫或超低氫、低強(qiáng)的焊條,并控制預(yù)熱溫度、線能量,以降低冷裂紋產(chǎn)生傾向。

- 熱裂紋:選擇含鎳量高的鋼材,采用精煉的方法,提高鋼材的純度,降低雜質(zhì)的含量,并控制焊縫的凹度d小于1mm,降低線能量,以降低熱裂紋產(chǎn)生傾向。

- 產(chǎn)生原因:

- 未熔合及未焊透

- 產(chǎn)生原因:工藝參數(shù)、措施及坡口尺寸不當(dāng),坡口及焊道表面不夠清潔或有氧化皮及焊渣等雜物,焊工技術(shù)較差等。

- 處理方法:

- 未熔合:鏟除未熔合處的焊縫金屬后補(bǔ)焊。

- 未焊透(敞開性好的結(jié)構(gòu)的單面未焊透):可在焊縫背面直接補(bǔ)焊。

- 未焊透(不能直接補(bǔ)焊的重要焊件):鏟去未焊透的金屬,重新焊接。

- 預(yù)防措施:

- 焊前應(yīng)確定坡口形式和裝配間隙,并認(rèn)真清除坡口邊緣兩側(cè)的污物。

- 合理選擇焊接電流、焊條角度及運(yùn)條速度。

- 對于導(dǎo)熱快、散熱面積大的焊件,可在焊前預(yù)熱或焊接的同時用火焰加熱,焊縫的起頭處與接頭處,可選用長弧預(yù)熱后再焊接。

- 對于要求全焊透的焊縫,應(yīng)盡量采用單面焊雙面成形工藝。

- 避免產(chǎn)生磁偏吹現(xiàn)象,使電弧不偏于一方,保證各處均勻加熱。

- 氣孔

- 產(chǎn)生原因:

- 焊接時母材表面有污垢、鐵銹、油漆、油漬等。

- 焊條沒有烘干,焊條藥皮太潮。

- 焊接速度過快,熔化的金屬快速凝固而使溶液內(nèi)氣體來不及排出。

- 焊接時操作不當(dāng),電弧拉得過長,使得有較多氣體溶入金屬溶液內(nèi)。

- 母材材質(zhì)不佳或用錯焊條。

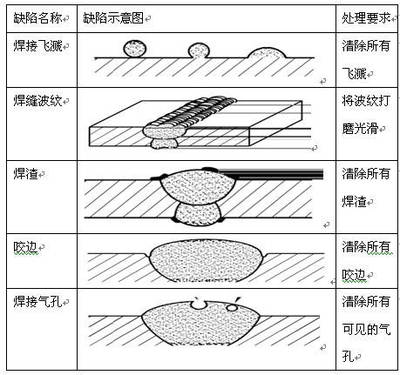

- 處理方法:鏟去氣孔處的焊縫金屬,然后補(bǔ)焊。

- 產(chǎn)生原因:

- 固體夾雜

- 產(chǎn)生原因及類型:

- 夾渣:焊接材料質(zhì)量不好、焊接電流太小、焊接速度太快、熔渣密度太大、阻礙熔渣上浮、多層焊時熔渣未清理干凈等。

- 夾鎢(氬弧焊時):鎢極與熔池金屬接觸。

- 處理方法:

- 夾渣:鏟除夾渣處的焊縫金屬,然后焊補(bǔ)。

- 夾鎢:挖去夾鎢處缺陷金屬,重新焊補(bǔ)。

- 產(chǎn)生原因及類型:

- 咬邊:(文檔未提及處理方法,一般可采用補(bǔ)焊等方式進(jìn)行修復(fù),同時調(diào)整焊接工藝參數(shù)防止再次出現(xiàn))

- 焊瘤:(文檔未提及處理方法,通常可鏟除焊瘤部分后進(jìn)行補(bǔ)焊,并調(diào)整焊接工藝)

- 飛濺及電弧不穩(wěn)定:(文檔未提及處理方法,對于飛濺可清理飛濺物,電弧不穩(wěn)定需檢查設(shè)備、調(diào)整焊接參數(shù)等)

二、焊縫缺陷返修通用步驟

- 清理與準(zhǔn)備

- 任何需要返修焊補(bǔ)的地方,首先清理干凈,包括附近區(qū)域;將受熱有影響的零件(如橡膠件、塑料件等)拆下。

- 根據(jù)焊接檢驗(yàn)結(jié)果,確定返修部位,采取適當(dāng)?shù)姆椒ǎǔS门傧鳌⒛ハ鞯龋┤コ毕荩⒁饷看闻傧鞑灰瘢ǔ? - 3mm,以便及時發(fā)現(xiàn)缺陷。缺陷為裂紋時,在碳弧氣刨前應(yīng)在裂紋兩段鉆至裂孔并應(yīng)清除裂紋兩端各50mm長的母材。

- 應(yīng)將刨槽開成每側(cè)邊坡口面角度大于15的坡口形狀,刨削后,必須打磨氧化皮、滲碳層、殘渣等,露出金屬光澤,坡口底應(yīng)顯U形,不能有溝槽等死角。對于裂紋、氣孔等缺陷,常用磁粉或著色檢查并確認(rèn)已全部清除干凈。

- 焊材的選擇,焊材采購必須有出廠合格證,返修補(bǔ)焊時所選焊條(焊絲)不宜太粗,焊條≤φ4.0mm,焊絲≤φ2.4mm,焊材要按規(guī)定進(jìn)行嚴(yán)格烘干處理,放入保溫筒內(nèi),隨用隨取;嚴(yán)格管理制度,同批焊條不得連續(xù)烘干兩次。

- 在特殊天氣(如冬天),要作好保溫措施。

- 焊接操作

- 焊前預(yù)熱:補(bǔ)焊前對坡口及150 - 200mm范圍內(nèi)預(yù)熱,預(yù)熱溫度應(yīng)根據(jù)被焊材料、部位及具體情況而定,盡量使預(yù)熱溫度上升均勻,層間溫度不得低于預(yù)熱溫度。

- 焊接熱量輸入:通常要遵守經(jīng)過評定驗(yàn)證了的焊接工藝和返修指導(dǎo)書,嚴(yán)格控制焊接熱量的輸入。

- 引弧與熄弧:

- 焊補(bǔ)時應(yīng)在坡口內(nèi)引弧,熄弧時應(yīng)填滿弧坑,多層焊層間應(yīng)錯開接頭,焊縫長度應(yīng)在100mm以上,焊補(bǔ)長度小于500mm時,可從中部起弧,并采用逆向焊接法。熄弧處宜超出槽邊20mm。如長度超過500mm時應(yīng)采用分段退焊法。

- 由于重要的焊件常用低氫焊條施焊,起弧不當(dāng)容易出現(xiàn)密集型氣孔。正確的操作是:在起弧處或接頭處往前或往后在沒有焊縫的坡口內(nèi)(或多層焊時的前一焊道上)劃擦引弧,電弧稍抬高一點(diǎn),待電弧燃燒穩(wěn)定后再迅速壓低電弧,運(yùn)動到起焊處或接頭處要稍停留一下,待施焊處形成熔再池進(jìn)行正常焊接。

- 操作時的注意事項(xiàng):

- 施焊操作容易再次出現(xiàn)夾渣、未熔合、氣孔、咬邊等,產(chǎn)生夾渣與未熔合的原因是焊接電流小、焊條角度不當(dāng)、運(yùn)條方法不合適等造成,防止方法是適當(dāng)加大焊接電流,寬坡口時應(yīng)采用多層多道焊接,宜采用月牙形運(yùn)條法,焊條擺動到坡口兩側(cè)時稍作停留,以達(dá)到充分熔合,并使焊縫兩側(cè)高中間低,防止焊出中間高兩側(cè)低有死角的焊縫。

- 補(bǔ)焊后處理

- 補(bǔ)焊大小與外觀:返修焊縫特別講究表面質(zhì)量,不能有咬邊、返修焊縫不能少于兩層、焊縫長度不能小于100mm,要將焊縫打磨成與原焊縫外觀尺寸形狀一致,要圓滑過渡。

- 焊后熱處理:返修后的焊縫一般要作焊后熱處理,加熱溫度上升要均勻,加熱溫度要根據(jù)材料不同而不同,常用材料通常約350℃,保溫1 - 1.5h,再緩冷。

- 中斷焊接處理:修焊接部位應(yīng)一次連續(xù)焊成,如因故需中斷焊接時,應(yīng)采取后熱、保溫措施、防止產(chǎn)生裂紋。再次焊接前應(yīng)用磁粉或滲透方法檢測,確認(rèn)無裂紋產(chǎn)生后方可繼續(xù)補(bǔ)焊。

- 同一部位返修次數(shù)限制:同一部位的焊補(bǔ)次數(shù)不宜超過2次。對2次返修后仍不合格的部位應(yīng)分析原因采取有效措施,重新制定修補(bǔ)方案及作業(yè)指導(dǎo)書,并應(yīng)經(jīng)工程技術(shù)責(zé)任人審批后方可執(zhí)行。

鋼結(jié)構(gòu)焊縫缺陷預(yù)防策略

焊縫缺陷返修質(zhì)量控制

鋼結(jié)構(gòu)焊接工藝優(yōu)化方法

焊縫缺陷檢測新技術(shù)