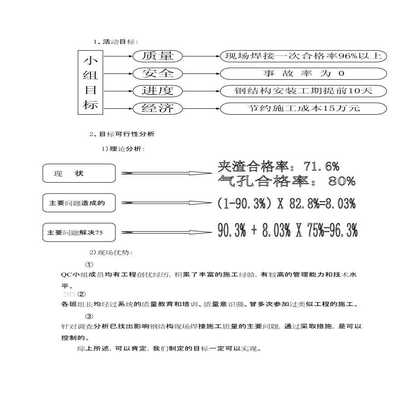

鋼結(jié)構(gòu)箱型梁焊接技術(shù)是確保結(jié)構(gòu)穩(wěn)定性和耐久性的關(guān)鍵步驟。在焊接過程中,采用先進(jìn)的質(zhì)量檢測(cè)方法和對(duì)焊接順序進(jìn)行優(yōu)化是提升焊接效率和質(zhì)量的重要策略。通過應(yīng)用自動(dòng)化檢測(cè)設(shè)備和定期的質(zhì)量評(píng)估,可以及時(shí)發(fā)現(xiàn)并解決焊接缺陷,從而保證結(jié)構(gòu)的安全可靠。優(yōu)化焊接順序不僅能夠減少材料浪費(fèi),還能提高焊接速度,縮短工程周期。綜合這些技術(shù)要點(diǎn),可以有效提升鋼結(jié)構(gòu)箱型梁的焊接質(zhì)量和工程進(jìn)度,確保整個(gè)建筑項(xiàng)目的順利實(shí)施。

一、焊接前準(zhǔn)備要點(diǎn)

- 材料選擇與要求

- 鋼結(jié)構(gòu)箱型梁使用的鋼材、焊接材料等應(yīng)具有質(zhì)量證書,符合設(shè)計(jì)要求和現(xiàn)行標(biāo)準(zhǔn)的規(guī)定。

- 下料技術(shù)要求

- 箱型梁面板下料時(shí)應(yīng)考慮到焊接收縮余量及后道工序中的端面銑的機(jī)加工余量。

- 直形箱型梁采用德國進(jìn)口的ESAB數(shù)控切割機(jī)進(jìn)行下料時(shí),采用兩個(gè)旋轉(zhuǎn)三割炬同時(shí)切割,使鋼板兩邊收熱均等,不產(chǎn)生旁彎和變形;弧形箱型梁先在鋼板上劃弧線,然后采用半自動(dòng)軌道切割機(jī)下料,以滿足規(guī)范要求。

- 組成箱型梁的板材構(gòu)件在組裝焊接前需要進(jìn)行控制下料尺寸、預(yù)開坡口等技術(shù)準(zhǔn)備,壁板的平直度和旁彎度應(yīng)控制在允許范圍內(nèi)(如1.0mm/m且不大于3.0mm,超出該限值必須進(jìn)行矯正)。

二、焊接過程中的技術(shù)要點(diǎn)

- 避免變形技術(shù)

- 在焊接箱型梁隔板時(shí),電渣焊是較為正規(guī)的方法,像分段和打孔塞焊制作都是不符合規(guī)范的土辦法。熔嘴電渣焊比較普遍,焊接時(shí)要兩面同時(shí)施焊,避免構(gòu)件彎曲變形,并且要求板厚不能小于14mm,否則容易焊穿。

- 對(duì)于大型箱型梁的安裝采用單面焊雙面成型技術(shù)進(jìn)行焊接,能提高工作效率,保證人員安全。

- 焊接順序要點(diǎn)

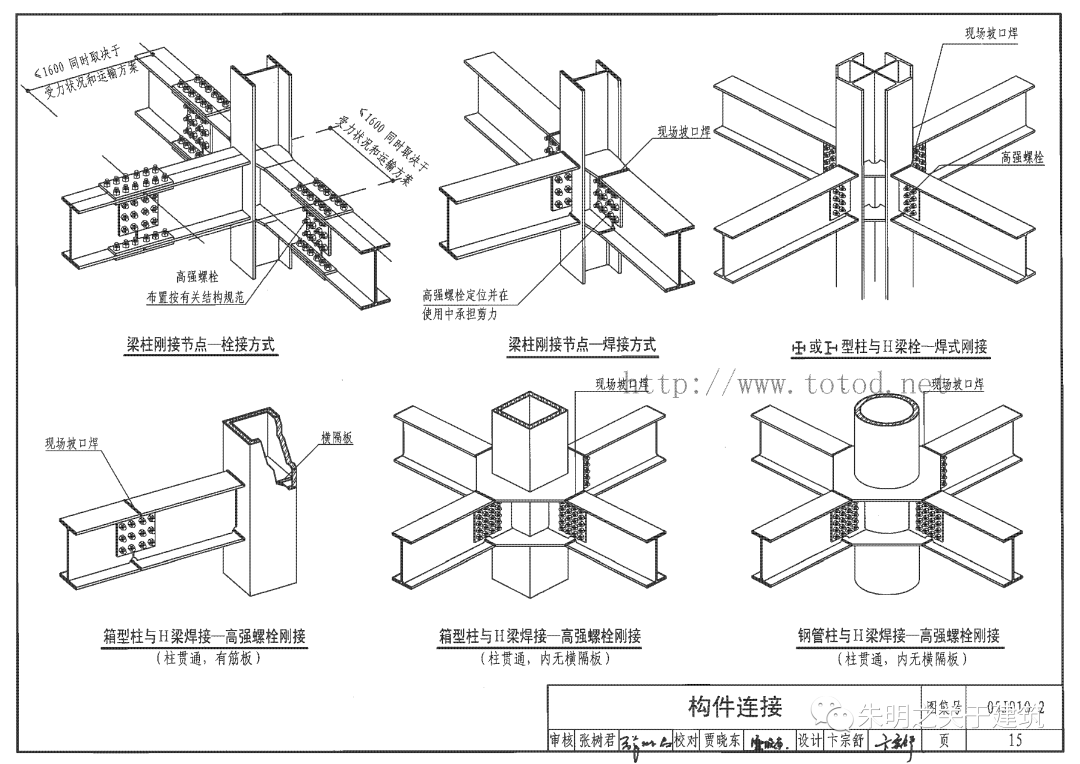

- 例如在箱型柱(與箱型梁焊接有類似之處)的焊接中,一般先焊兩邊,另兩邊采用電渣壓力焊;先焊三面點(diǎn)焊,后一面有隔板的用電渣焊,然后再門式埋弧焊蓋面基本就成型了。

- 焊縫質(zhì)量保證要點(diǎn)

- 要求焊縫外觀平整光潔,表面無裂痕、未焊透、未熔合、夾渣、飛濺等缺陷。對(duì)于構(gòu)件的焊接接頭采用射線探傷和磁粉探傷,確認(rèn)焊縫的寬度足夠(即熔合良好)。

三、特殊部位焊接要點(diǎn)

- 隔板焊接要點(diǎn)

- 箱型柱(可參考箱型梁)腔內(nèi)隔板焊接采用普通焊接方式可能無法施焊,需要采用電渣焊設(shè)備解決,焊接難度較大。在箱型柱制作中,隔板與4塊壁板焊接時(shí),應(yīng)采用電渣焊隔板及襯板全熔透焊縫,隔板與兩側(cè)壁板連接時(shí),可采用手工CO?氣體保護(hù)焊,與上下兩塊壁板(蓋板)連接時(shí)采用中焊科技電渣焊。

鋼結(jié)構(gòu)箱型梁焊接變形控制

箱型梁焊接材料選擇指南

鋼結(jié)構(gòu)焊接質(zhì)量檢測(cè)方法

箱型梁焊接順序優(yōu)化策略