鋼結(jié)構(gòu)生產(chǎn)工藝流程主要包括以下幾個(gè)主要步驟:材料準(zhǔn)備,,包括選擇鋼材和進(jìn)行必要的預(yù)處理,;切割與成形,,通過各種機(jī)械設(shè)備對(duì)鋼材進(jìn)行切割和成型,;組裝,,將切割好的鋼材按照設(shè)計(jì)要求進(jìn)行組合,;焊接,,通過電弧或氣體保護(hù)焊等方式完成焊縫的連接,;檢驗(yàn)與涂裝,,檢查焊縫的質(zhì)量和外觀,,并進(jìn)行必要的防腐處理。整個(gè)流程需要嚴(yán)格的質(zhì)量控制,,以確保鋼結(jié)構(gòu)的質(zhì)量符合標(biāo)準(zhǔn),。

鋼結(jié)構(gòu)生產(chǎn)工藝流程

鋼結(jié)構(gòu)生產(chǎn)工藝流程是一個(gè)復(fù)雜且系統(tǒng)的過程,,涉及多個(gè)關(guān)鍵步驟,從原材料的準(zhǔn)備到最終產(chǎn)品的組裝和檢驗(yàn),。以下是詳細(xì)的生產(chǎn)工藝流程:

1. 原材料準(zhǔn)備與檢驗(yàn)

在鋼結(jié)構(gòu)生產(chǎn)開始之前,,首先需要進(jìn)行原材料的準(zhǔn)備與檢驗(yàn)。這一步驟包括鋼材的采購(gòu),、檢驗(yàn),、分類和預(yù)處理等。具體來說,,需要根據(jù)設(shè)計(jì)要求和使用條件選擇合適的鋼材牌號(hào),、規(guī)格和性能等級(jí),并對(duì)其進(jìn)行外觀檢查和力學(xué)性能試驗(yàn),,確保其質(zhì)量符合國(guó)家標(biāo)準(zhǔn)或行業(yè)標(biāo)準(zhǔn)的規(guī)定,。

2. 鋼材預(yù)處理

鋼材預(yù)處理是為后續(xù)加工做準(zhǔn)備的重要步驟,主要包括除銹,、矯直,、切割等工序。此外,,還需要對(duì)鋼材進(jìn)行防腐處理,,如噴涂防銹漆等,以延長(zhǎng)其使用壽命,。

3. 構(gòu)件加工制作

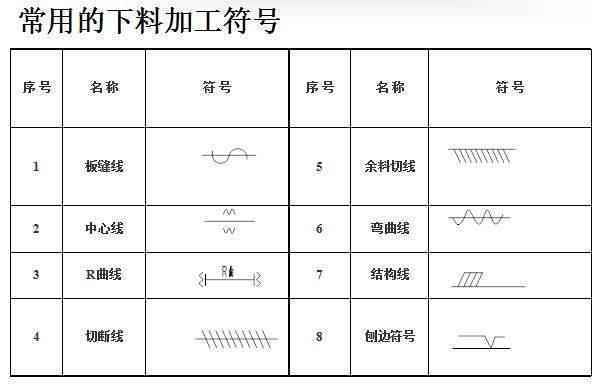

構(gòu)件加工制作階段,,根據(jù)施工圖紙和工藝要求,在放樣臺(tái)上劃出構(gòu)件的實(shí)際形狀和尺寸,,作為后續(xù)加工的依據(jù),。然后,將放樣后所得到的構(gòu)件形狀和尺寸,,按照加工要求,,在原材料上進(jìn)行劃線或標(biāo)記,以便于后續(xù)的切割和加工,。切割方法包括火焰切割、激光切割或等離子切割等,。切割后,,對(duì)于產(chǎn)生的變形,采用機(jī)械或火焰矯正等方法進(jìn)行處理,,以確保構(gòu)件的形狀和尺寸精度,。

4. 組裝與拼裝

組裝與拼裝階段,根據(jù)鋼結(jié)構(gòu)的特點(diǎn)和規(guī)模,,選擇合適的組裝方法,,如整體組裝,、分段組裝、分片組裝等,。確保組裝精度和穩(wěn)定性,,控制組裝間隙和錯(cuò)邊量,保證結(jié)構(gòu)的整體性和受力性能,。

5. 焊接與檢驗(yàn)

焊接是鋼結(jié)構(gòu)生產(chǎn)中的關(guān)鍵步驟之一,,根據(jù)鋼結(jié)構(gòu)的材質(zhì)、厚度,、接頭形式等選擇合適的焊接方法,,如手工電弧焊、埋弧自動(dòng)焊,、氣體保護(hù)焊等,。采取合理的焊接順序和方向,控制焊接熱輸入,,減少焊接應(yīng)力和變形,。對(duì)于產(chǎn)生的焊接變形,可以采取機(jī)械矯正,、火焰矯正等方法進(jìn)行矯正,,確保結(jié)構(gòu)形狀和尺寸精度。此外,,采用射線檢測(cè),、超聲波檢測(cè)、磁粉檢測(cè)等無損檢測(cè)方法,,對(duì)焊縫進(jìn)行質(zhì)量檢查,,確保焊接質(zhì)量符合要求。

6. 成品檢驗(yàn)與包裝運(yùn)輸

成品檢驗(yàn)階段,,檢查鋼材表面是否有裂紋,、結(jié)疤、折疊,、麻面等缺陷,,以及氧化皮、鐵銹等附著物,。對(duì)成品鋼結(jié)構(gòu)進(jìn)行包裝,,以便于運(yùn)輸和存儲(chǔ)。在運(yùn)輸過程中,,應(yīng)注意防止變形和損壞,。

以上就是鋼結(jié)構(gòu)生產(chǎn)工藝流程的主要步驟,每一個(gè)環(huán)節(jié)都至關(guān)重要,確保了最終產(chǎn)品的質(zhì)量和性能,。

鋼結(jié)構(gòu)焊接質(zhì)量控制要點(diǎn)

鋼結(jié)構(gòu)預(yù)處理技術(shù)發(fā)展

鋼結(jié)構(gòu)組裝方法比較分析

鋼結(jié)構(gòu)生產(chǎn)中的環(huán)保措施