鋼結(jié)構(gòu)梁的制作流程包括多個關鍵步驟。設計階段是基礎,需要根據(jù)建筑需求確定梁的尺寸、形狀和材料。進行材料準備,選擇合適的鋼材并對其進行切割和預處理。在工廠中組裝預制件,并進行焊接和螺栓連接。將組裝好的構(gòu)件運輸?shù)?a title="施工" href="/blog/tags-18890.html" target="_blank" class="keywordlink">施工現(xiàn)場,進行現(xiàn)場安裝和固定。整個過程中,需要嚴格遵守安全規(guī)范和施工標準,以確保結(jié)構(gòu)的安全性和穩(wěn)定性。

鋼結(jié)構(gòu)梁的制作方法

鋼結(jié)構(gòu)梁的制作是一個復雜而精細的過程,涉及多個步驟和技術(shù)要點。以下是詳細的制作流程:

1. 設計與準備

- 設計圖紙:根據(jù)工程需求和設計規(guī)范,繪制詳細的鋼結(jié)構(gòu)梁設計圖紙。這些圖紙應包括梁的尺寸、材料規(guī)格、連接方式等詳細信息。

- 生產(chǎn)準備:選擇合適的加工基地,確保水電供應齊全,交通方便。對加工場地進行合理規(guī)劃布置,調(diào)遷和購置必要的人員、機械和設備。

2. 材料準備

- 材料選擇:選用符合設計要求和現(xiàn)行標準的鋼材、焊接材料和涂裝材料。所有材料必須有生產(chǎn)廠的出廠質(zhì)量證明書,并按合同規(guī)定及現(xiàn)行標準進行復驗、抽樣檢驗。

- 材料驗收:復驗合格、資料齊全的材料才能使用。材料入庫和發(fā)放應有專人負責,并及時記錄驗收和發(fā)放情況。

3. 胎具制作

- 放樣:在預制場上按施工圖1:1放大樣,標記好平面圖的大樣。設置馬凳,并焊接內(nèi)弧或外弧的平面限位板。

- 預拱度:根據(jù)設計要求和實際施工情況,確定焊接變形的數(shù)值。例如,本橋在設計的預拱度上增加30mm的焊接變形預留值。

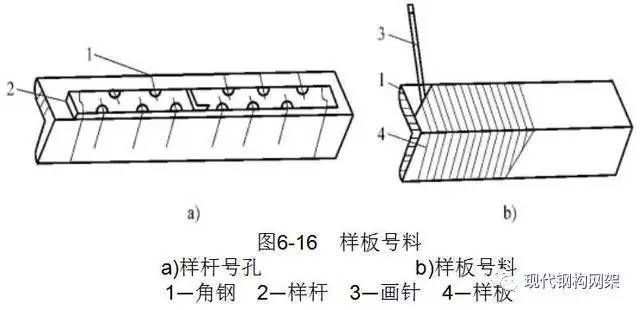

4. 號料與切割

- 號料:確認材料已驗收合格并核對材料的牌號、規(guī)格、爐批號及表面質(zhì)量。使用樣板及樣桿號料劃線,確保號料尺寸準確。

- 切割:優(yōu)先采用精密切割如數(shù)控、自動、半自動切割。手工切割僅適用于次要零件或切割后仍需加工的零件。切割前應清除料面的浮銹、污物,確保切割質(zhì)量。

5. 矯正與彎曲

- 矯正:鋼板矯正前,剪切的反口應修平,切割的掛渣應鏟凈。主要受力零件冷作彎曲時,環(huán)境溫度不宜低于-5℃,內(nèi)側(cè)彎曲半徑不得小于板厚的15倍。

- 彎曲:冷作彎曲后零件邊緣不得產(chǎn)生裂紋。必要時進行熱煨,熱煨溫度宜控制在900~1000℃之間。

6. 組裝與焊接

- 組裝:將各個部件按照設計圖紙和工藝文件的要求進行組裝。組裝過程中應避免產(chǎn)生交叉作業(yè),確保構(gòu)件空間定位準確。

- 焊接:選擇合適的焊接材料和焊接方法。例如,手工電弧焊應采用直流焊機,焊條牌號E5016;埋弧焊可選用焊絲牌號H08MnA,焊劑牌號HJ431;二氧化碳氣體保護焊焊絲牌號選用ER50-6。

7. 試拼裝與檢驗

- 試拼裝:各部件預制好后進行試拼裝,試拼裝均在制作的相關胎具上進行。試拼裝合格后方可進入下一道工序。

- 檢驗:對焊接點進行加固,確保焊接后的穩(wěn)固性。同時,對鋼梁的寬度進行調(diào)節(jié),增加與工人腳部的接觸面積,方便工人進行檢修。

8. 涂裝與防護

- 涂裝:選擇符合要求的涂裝材料,確保涂層緊密不透水,不粉化龜裂、耐磨及防銹性能良好。涂裝前應對鋼材表面進行除銹處理,達到規(guī)定的除銹等級。

- 防護:對已完成的鋼結(jié)構(gòu)梁進行防護,防止在運輸和安裝過程中受損。

總結(jié)

鋼結(jié)構(gòu)梁的制作是一個系統(tǒng)工程,需要嚴格遵循設計圖紙和相關標準,確保每個環(huán)節(jié)的質(zhì)量。從材料準備到最終的涂裝與防護,每一個步驟都至關重要,直接影響到鋼結(jié)構(gòu)梁的性能和使用壽命。

鋼結(jié)構(gòu)梁設計圖紙要點

鋼結(jié)構(gòu)梁材料驗收標準

鋼結(jié)構(gòu)梁焊接技術(shù)要求

鋼結(jié)構(gòu)梁涂裝防護方法