桁架制作工藝具有多個(gè)特點(diǎn),,其中包括:1. 結(jié)構(gòu)設(shè)計(jì)靈活,,可以根據(jù)實(shí)際需求進(jìn)行定制,;2. 材料選擇廣泛,,可以滿足不同工況的需求,;3. 制作過(guò)程簡(jiǎn)化,,提高了生產(chǎn)效率,;4. 質(zhì)量穩(wěn)定可靠,,保證了工程的質(zhì)量和安全,。

桁架制作工藝具有多種特點(diǎn),,這些特點(diǎn)確保了桁架在各種應(yīng)用場(chǎng)景中的穩(wěn)定性和可靠性。以下是桁架制作工藝的一些主要特點(diǎn):

1. 精確的下料和切割

- 數(shù)控切割:現(xiàn)代桁架制作中,,數(shù)控切割機(jī)被廣泛應(yīng)用,,能夠根據(jù)深化圖紙中的數(shù)據(jù)自動(dòng)切割H型鋼的端頭形狀和坡口,確保下料的高精度,。

- 預(yù)留余量:在下料時(shí),,弦桿和腹桿會(huì)預(yù)留一定的余量(如弦桿預(yù)留30~50㎜,腹桿預(yù)留20㎜),,以便后續(xù)的調(diào)整和焊接,。

2. 高質(zhì)量的焊接

- 焊接順序:焊接時(shí)需注意焊接順序,通常先焊接中間節(jié)點(diǎn),,再向兩端擴(kuò)展,,以避免焊縫收縮引起的尺寸誤差,。

- 預(yù)熱和矯正:對(duì)于較厚的鋼板,焊接前需要預(yù)熱,,焊接后可能需要進(jìn)行火焰矯正,,以確保結(jié)構(gòu)的幾何精度。

- 焊接檢驗(yàn):焊縫需經(jīng)過(guò)外觀和超聲波探傷(UT)檢驗(yàn),,確保焊接質(zhì)量,。

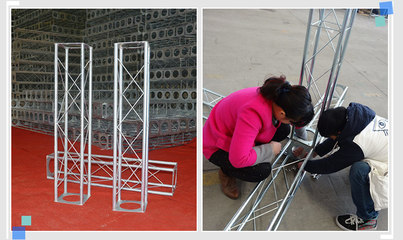

3. 嚴(yán)格的組裝工藝

- 組裝平臺(tái):在組裝平臺(tái)上按詳圖和起拱圖放出大樣,包括弦桿,、腹桿的中心線,、外形線及各位置尺寸線,確保組裝的準(zhǔn)確性,。

- 定位塊:使用定位塊進(jìn)行裝配定位,,確保各部件的正確位置。

- 拼裝起拱:對(duì)于長(zhǎng)度較長(zhǎng)的桁架,,采用拼裝起拱的方式,,以補(bǔ)償焊接后的變形。

- 斜撐加強(qiáng):在拼裝過(guò)程中,,適當(dāng)使用斜撐進(jìn)行加強(qiáng),,防止焊接時(shí)產(chǎn)生過(guò)大的角變形。

4. 精細(xì)的鉆孔和加工

- 數(shù)控鉆孔:使用先進(jìn)的數(shù)控九軸三維鉆孔機(jī),,對(duì)H型鋼的翼板和腹板進(jìn)行高速高效的自動(dòng)鉆孔,,滿足工程的工期和質(zhì)量要求。

- 鉆孔精度:鉆孔位置需精確,,確保各部件之間的連接可靠,。

5. 嚴(yán)格的檢驗(yàn)標(biāo)準(zhǔn)

- 組裝檢驗(yàn):組裝完成后,需進(jìn)行嚴(yán)格的尺寸檢驗(yàn),,確保各部件的尺寸符合設(shè)計(jì)要求,。

- 矯正檢驗(yàn):焊接和矯正后的桁架需進(jìn)行最終檢驗(yàn),確保其幾何形狀和尺寸的準(zhǔn)確性,。

- 允許偏差:組裝和焊接過(guò)程中,,各部件的允許偏差有嚴(yán)格的標(biāo)準(zhǔn),例如翼緣板垂直度,、腹板局部平面度等,。

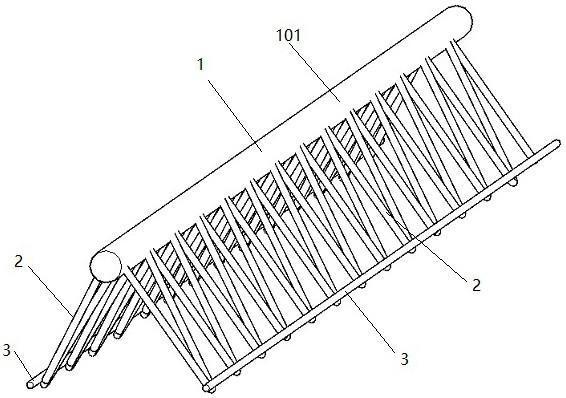

6. 模塊化設(shè)計(jì)和分段制作

- 分段制作:大型桁架通常在工廠中分段制作,運(yùn)輸?shù)浆F(xiàn)場(chǎng)后再進(jìn)行組裝,,以減少現(xiàn)場(chǎng)施工的工作量,。

- 分段原則:分段原則通常是根據(jù)桁架的尺寸和重量進(jìn)行,確保每段的運(yùn)輸和安裝便利。

7. 經(jīng)濟(jì)性和美觀性

- 成本控制:鍍鋅桁架的成本相對(duì)較低,,但其穩(wěn)定性和耐久性高,,具有較高的經(jīng)濟(jì)性。

- 美觀大方:鍍鋅桁架表面光滑,、亮麗,,具有良好的視覺(jué)效果,可以提升整體的美觀度,。

綜上所述,,桁架制作工藝不僅注重結(jié)構(gòu)的穩(wěn)定性和可靠性,還兼顧了經(jīng)濟(jì)性和美觀性,。這些特點(diǎn)使得桁架在建筑,、橋梁、舞臺(tái)等領(lǐng)域得到了廣泛的應(yīng)用,。

桁架制作中如何保證精度

桁架焊接質(zhì)量控制要點(diǎn)

數(shù)控鉆孔在桁架制作中的應(yīng)用

桁架組裝平臺(tái)的技術(shù)要求