鋼結(jié)構(gòu)箱型組立工藝是鋼結(jié)構(gòu)制作過(guò)程中的關(guān)鍵環(huán)節(jié),涉及多個(gè)步驟和關(guān)鍵技術(shù)要點(diǎn)。設(shè)計(jì)階段需確保結(jié)構(gòu)穩(wěn)定性與安全性;材料選擇要符合工程需求并具備良好的機(jī)械性能;施工前進(jìn)行詳細(xì)測(cè)量和放線工作,保證構(gòu)件位置準(zhǔn)確;組裝時(shí)需使用專業(yè)的連接方式和緊固件以確保連接牢固;焊接和涂裝過(guò)程需嚴(yán)格控制質(zhì)量,以保證結(jié)構(gòu)的耐久性和美觀性。這些步驟和要點(diǎn)共同確保了鋼結(jié)構(gòu)箱型組立工作的高效、安全和高質(zhì)量完成。

鋼結(jié)構(gòu)箱型組立工藝

鋼結(jié)構(gòu)箱型組立工藝是指將鋼板按照特定的尺寸和形狀拼裝成箱型結(jié)構(gòu)的過(guò)程。這一工藝在鋼結(jié)構(gòu)建筑中尤為重要,尤其是在高層建筑和大型工業(yè)項(xiàng)目中。以下是箱型組立的主要步驟和關(guān)鍵技術(shù)要點(diǎn):

1. 準(zhǔn)備工作

- 材料準(zhǔn)備:選用符合設(shè)計(jì)要求和現(xiàn)行標(biāo)準(zhǔn)的鋼材、焊接材料、涂裝材料和緊固件等。

- 下料:對(duì)箱體的四塊主板采用多頭自動(dòng)切割機(jī)進(jìn)行下料。對(duì)于厚度大于12mm的零件,采用半自動(dòng)切割機(jī)開料;厚度小于或等于12mm的零件采用剪床下料。

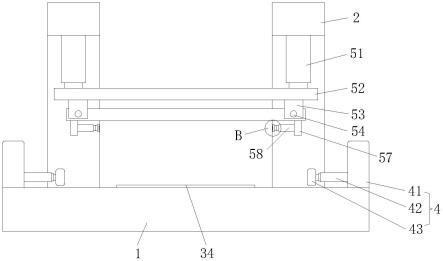

2. 拼裝胎膜制備

- 胎膜制備:為了確保柱身板的拼裝準(zhǔn)確,需要制備組裝胎膜。

- 基準(zhǔn)設(shè)置:以上蓋板為基準(zhǔn),然后放出橫隔板側(cè)腹板的裝配線,并用樣沖標(biāo)志。

3. 拼裝

- 上蓋板與隔板拼裝:先拼裝上蓋板與隔板,拼裝在胎模上進(jìn)行,裝配好后,須施焊完畢方可進(jìn)行下道工序。

- 腹板裝配:腹板裝配前需檢查腹板的平直度,裝配時(shí)采用一個(gè)方向裝配,先定位中部加勁板,后定位腹板。

- U型結(jié)構(gòu)拼裝:箱體結(jié)構(gòu)整體拼裝在U型結(jié)構(gòu)全部完成后進(jìn)行,先將U型結(jié)構(gòu)腹板邊緣矯正好,使其不平度〈L/1000,然后在下蓋板上放出腹板裝配定位線,翻轉(zhuǎn)與U型結(jié)構(gòu)拼裝,采用一個(gè)方向裝配,定位點(diǎn)焊采用對(duì)稱施焊法。

4. 焊接

- 主體焊接:柱身主體焊接采用埋弧自動(dòng)焊,加勁板焊接采用電焊機(jī)手工焊接,后一面隔板焊接電渣壓力焊接的方法,進(jìn)行焊接設(shè)置引弧板。

- 全熔透焊接:箱型柱為鋼框架結(jié)構(gòu)中重要構(gòu)件之一,內(nèi)置隔板,要求四面全熔透焊接。一般情況下焊接加強(qiáng)隔板處都有對(duì)應(yīng)的鋼梁(牛腿)與之連接,箱型柱在與之連接的鋼梁(牛腿)翼緣上下各600mm的節(jié)點(diǎn)范圍內(nèi),箱型柱翼腹板間的主角縫也要求全熔透。

5. 質(zhì)量控制

- 尺寸精度:箱型構(gòu)件隔板長(zhǎng)與寬尺寸精度±3mm,墊板長(zhǎng)度方向均需機(jī)加工,且加工余量在理論尺寸上加10mm;墊板寬度方向僅一頭需機(jī)加工,加工余量在理論尺寸上5mm。

- 焊接質(zhì)量:焊接過(guò)程中需嚴(yán)格控制焊接變形,每焊完1~2道,箱型需翻身焊接另一面。焊接后割去引弧、引出帽口、一級(jí)焊縫,確保焊縫質(zhì)量符合GB11345-89,B級(jí)、II級(jí)合格。

6. 后續(xù)處理

- 清理:焊接完成后,需對(duì)箱型構(gòu)件內(nèi)部進(jìn)行徹底清掃,不得有異物。

- 檢驗(yàn):對(duì)焊接后的箱型構(gòu)件進(jìn)行檢驗(yàn),確保其尺寸和焊接質(zhì)量符合設(shè)計(jì)要求。

通過(guò)以上步驟,可以確保鋼結(jié)構(gòu)箱型組立的質(zhì)量和性能,從而在實(shí)際工程中發(fā)揮其應(yīng)有的作用。

鋼結(jié)構(gòu)箱型組立的質(zhì)量檢測(cè)方法

鋼結(jié)構(gòu)箱型組立的安全操作規(guī)程

鋼結(jié)構(gòu)箱型組立的自動(dòng)化技術(shù)應(yīng)用

鋼結(jié)構(gòu)箱型組立的常見問(wèn)題及解決