起重機鋼結(jié)構(gòu)制造工藝是確保起重機結(jié)構(gòu)穩(wěn)定性和承載能力的關(guān)鍵步驟,。這一工藝涵蓋了多種技術(shù)和方法,,包括材料選擇、切割,、焊接,、組裝和檢驗等環(huán)節(jié),。在材料選擇上,,通常使用高強度鋼材如Q345B,,以確保結(jié)構(gòu)的耐用性和可靠性。切割工藝則采用數(shù)控火焰切割或等離子切割技術(shù),以精確控制尺寸和形狀,。焊接過程中,,采用埋弧焊,、氣體保護焊等方法,,保證焊縫的質(zhì)量和強度。組裝階段,,通過精密定位和機械臂操作,,將各部件準(zhǔn)確安裝。通過無損檢測和疲勞測試等方法對成品進行嚴(yán)格檢驗,,確保其安全性和性能滿足標(biāo)準(zhǔn),。

起重機鋼結(jié)構(gòu)制造工藝涉及多個方面,包括材料選擇,、加工方法,、焊接技術(shù)、質(zhì)量檢測等,。以下是起重機鋼結(jié)構(gòu)制造工藝的主要內(nèi)容:

1. 材料選擇

- 母材選擇:選擇可焊性強的母材,,確保大型起重機鋼結(jié)構(gòu)焊接與制造的順利進行。母材的選擇需考慮焊縫區(qū)的重要性,,防止焊接制造時出現(xiàn)裂縫,。

- 焊接材料:嚴(yán)格控制焊條、焊絲的質(zhì)量,,確保焊接的實踐性和效益,。

2. 材料預(yù)處理

- 原材料裝卸與轉(zhuǎn)移:使用專用吊具,如吊梁的專用吊卡,、夾鉗,、板鉤或磁鐵。

- 表面處理:表面處理完畢后立即噴刷薄層硅酸鋅防銹底漆,,禁止使用在氣割與焊接過程中會釋放有害氣體的防銹油漆,。

- 鋼板矯平:小噸位起重機主梁用鋼板優(yōu)先選用卷板,卷板在開卷矯平機上矯平,。

- 型材矯直:1m直線度大于1mm的型材必須進行矯直處理,。

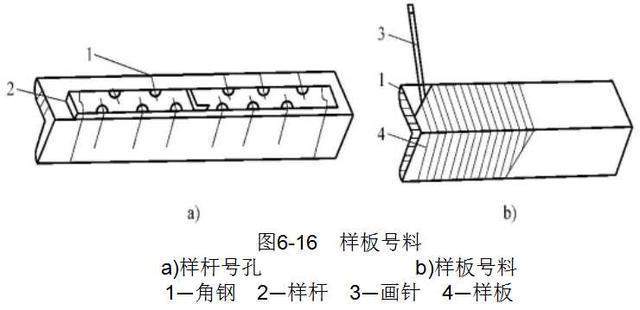

3. 下料工藝

- 下料方法:根據(jù)鋼板厚度選擇不同的下料方法,如剪床,、氣割法,、數(shù)控或半自動切割機等。

- 下料尺寸:鋼板下料尺寸只允許正偏差,,一般情況下,,鋼板與型材的下料尺寸比設(shè)計尺寸大1~2mm,以抵消焊接收縮量。

4. 拼接與焊接

- 拼接平臺:拼接鋼板必須在校正合格的金屬工作平臺面上進行,。

- 焊接方法:拼接鋼板一般采用自動埋弧焊,,根據(jù)板厚選擇不同的焊接坡口和焊接方式。

- 焊接順序:拼接鋼板必須先拼接寬度,,然后再拼接長度,。

- 焊接變形控制:為防止對接板件焊后角變形,可在待焊接口下面加上一定厚度的長形反變形墊板,。

5. 質(zhì)量檢測

- 外觀檢驗:正面焊縫完成,,外觀檢驗合格后才能翻身焊接反面焊縫。

- 變形矯正:對接焊縫的角變形可用多輥平板矯正機整形或用重砣對其進行反向重力靜壓整形,。

- 檢測方法:包括結(jié)構(gòu)及焊接質(zhì)量的檢測,,確保符合設(shè)計要求。

6. 特殊工藝

- 大型起重機:對于600噸及以上的龍門吊,,建造方法采用分段預(yù)制,、分段運輸、整體就位安裝,。主梁為雙梁結(jié)構(gòu),,分20段進行車間預(yù)制,最后現(xiàn)場就位拼裝,。

- 焊接變形控制:通過理論分析和試驗,,得出一套適合600噸龍門吊焊接的焊接工藝和焊接變形控制措施。

7. 應(yīng)用實例

- 書籍參考:《起重機鋼結(jié)構(gòu)制造工藝》一書詳細(xì)介紹了起重機鋼結(jié)構(gòu)制造的基本理論,、主梁橋架變形規(guī)律理論計算及控制變形方法,,并提供了具體的制造實例。

通過以上各個方面的綜合應(yīng)用,,可以確保起重機鋼結(jié)構(gòu)的制造質(zhì)量和可靠性,。

起重機鋼結(jié)構(gòu)焊接變形控制技巧

起重機鋼結(jié)構(gòu)制造質(zhì)量檢測標(biāo)準(zhǔn)

起重機鋼結(jié)構(gòu)材料選擇指南

大型起重機分段預(yù)制技術(shù)流程