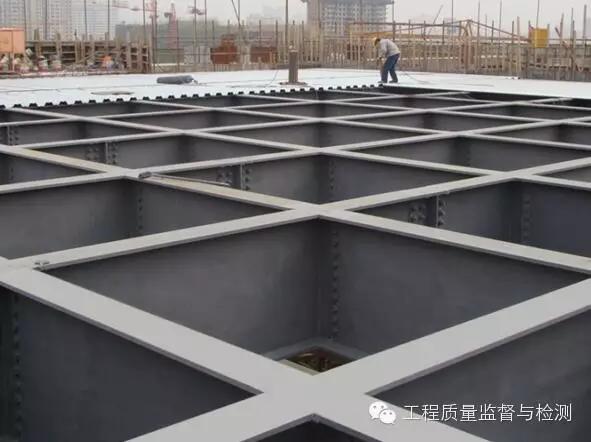

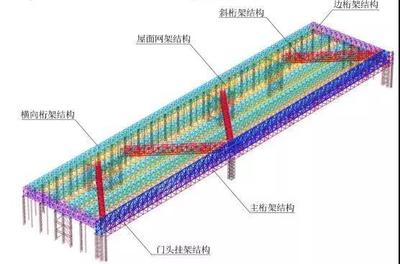

根據(jù)您提供的內(nèi)容,,**直接生成的摘要為:鋼結(jié)構(gòu)箱體打底探傷合格率高的方法涉及確保焊縫形狀與尺寸缺陷,、咬邊,、未焊透,、未熔合,、弧坑,、燒穿,、焊瘤以及夾渣與夾雜物等焊接缺陷得到有效控制,,并確保焊縫厚度達(dá)到設(shè)計要求,。這需要通過嚴(yán)格的質(zhì)量控制和工藝管理來實(shí)現(xiàn)**,。,,,在鋼結(jié)構(gòu)箱體打底過程中,,探傷是確保焊縫質(zhì)量的重要環(huán)節(jié)。合格的標(biāo)準(zhǔn)要求焊縫中不應(yīng)存在夾渣,、咬邊,、氣孔、結(jié)瘤等缺陷,。焊縫的厚度也需要達(dá)到設(shè)計要求,,以確保結(jié)構(gòu)的穩(wěn)定性和安全性。為了提高探傷合格率,,可以采取以下措施:,,,- 對焊縫進(jìn)行仔細(xì)檢查,,確保無遺漏任何可能影響焊縫質(zhì)量的缺陷,。,,,- 使用高質(zhì)量的焊接材料和設(shè)備,,以提高焊縫的整體質(zhì)量。,,,,- 加強(qiáng)操作人員的培訓(xùn)和技能提升,確保他們能夠熟練地掌握焊接技術(shù)和規(guī)范要求,。,,,,鋼結(jié)構(gòu)箱體打底探傷合格率的提高需要從多個方面入手,,包括嚴(yán)格控制焊接缺陷、確保焊縫厚度達(dá)標(biāo)以及加強(qiáng)質(zhì)量控制和工藝管理等,。這些措施的實(shí)施將有助于提高鋼結(jié)構(gòu)箱體的質(zhì)量,,確保其在使用過程中的安全性和可靠性。

一,、探傷檢測方法及影響探傷合格率的因素

(一)探傷檢測方法

- 射線探傷:使用X射線或γ射線穿透材料,,利用膠片或數(shù)字探測器記錄射線穿過材料后的影像,,根據(jù)影像的黑度差異來判斷內(nèi)部缺陷。這種方法適用于金屬和非金屬的檢測,,尤其在特種設(shè)備,、航空航天等行業(yè)中廣泛應(yīng)用。在鋼結(jié)構(gòu)箱體打底探傷中,,可檢測打底部位的內(nèi)部缺陷情況,,有助于提高探傷合格率,但要注意射線防護(hù)等問題,。

- 超聲波探傷:通過發(fā)射超聲波進(jìn)入材料并在遇到缺陷時產(chǎn)生反射,,利用探頭接收反射波來確定缺陷的位置和大小。它適用于金屬,、非金屬和復(fù)合材料的檢測,,尤其對面積型缺陷的檢出率較高。對于鋼結(jié)構(gòu)箱體打底部分,,若存在諸如分層等面積型缺陷時可有效檢測,,但操作時需根據(jù)打底的厚度等選擇合適的探頭頻率等參數(shù)。

- 磁粉探傷:適用于鐵磁性材料,,通過磁化材料并在表面撒上磁粉,,磁粉會在材料表面的不連續(xù)性處聚集,形成可見的磁痕,,從而顯示出缺陷的位置,、形狀和大小。如果鋼結(jié)構(gòu)箱體打底材料為鐵磁性材料,,可檢測打底表面或近表面的裂紋等缺陷,。

- 滲透探傷:使用含有熒光或著色染料的滲透劑涂覆在材料表面,滲透劑會滲入表面開口的缺陷中,,清洗后涂上顯像劑,,缺陷中的滲透劑在顯像劑作用下重新顯現(xiàn),從而檢測出缺陷,??捎糜跈z測鋼結(jié)構(gòu)箱體打底部分表面開口的缺陷。

- 渦流探傷:基于電磁感應(yīng)原理,,適用于導(dǎo)電材料,,通過檢測由材料缺陷引起的渦流變化來評估材料的性質(zhì)和狀態(tài)。是一種非接觸式的檢測方法,,適用于管,、棒、線材等的高速,、高效率自動化檢測,。如果鋼結(jié)構(gòu)箱體打底部分結(jié)構(gòu)適用于此方法的原理情況,,也可進(jìn)行探傷檢測。

(二)影響探傷合格率的因素

- 打底材料和工藝

- 材料的純凈度:如果打底材料中存在較多的夾雜物等雜質(zhì),,容易造成探傷不合格,。例如,鋼材中的硫化物,、氧化物等夾雜物可能會引起內(nèi)部缺陷,,降低探傷合格率。

- 焊接材料匹配性:若打底采用焊接方式,,焊接材料與箱體母材的匹配性不佳,,可能導(dǎo)致焊接區(qū)域的力學(xué)性能、組織結(jié)構(gòu)不均勻,,進(jìn)而影響探傷合格率,。

- 焊接工藝:焊接時的電流、電壓,、焊接速度等參數(shù)不合理,,可能造成打底焊縫出現(xiàn)未焊透、氣孔,、裂紋等缺陷,。如焊接電流過大可能導(dǎo)致焊縫咬邊、過熱等問題,,過小則可能出現(xiàn)未焊透現(xiàn)象,。

- 表面處理情況

- 清潔度:鋼結(jié)構(gòu)箱體打底表面存在油污、鐵銹,、氧化皮等雜質(zhì),,會干擾探傷檢測信號或者阻礙探傷劑的滲透和吸附,從而影響探傷結(jié)果的準(zhǔn)確性,。例如,,磁粉探傷時,表面油污會使磁粉無法準(zhǔn)確吸附在缺陷處,;滲透探傷時,,油污會阻礙滲透劑進(jìn)入缺陷內(nèi)部。

- 粗糙度:表面粗糙度不符合要求也會影響探傷效果,。過于粗糙的表面可能會使超聲波反射信號雜亂,,影響對缺陷的判斷;對于磁粉探傷,,粗糙表面會使磁痕顯示不清晰,。

二,、提高鋼結(jié)構(gòu)箱體打底探傷合格率的措施

- 選擇合適的打底材料和焊接工藝

- 材料選擇:優(yōu)先選用純凈度高的鋼材作為打底材料,,盡量減少夾雜物等缺陷源,。同時,要根據(jù)鋼結(jié)構(gòu)箱體的使用要求和材質(zhì),,選擇與之匹配的焊接材料,,保證焊接接頭的質(zhì)量。

- 焊接工藝優(yōu)化:根據(jù)打底材料的厚度,、焊接位置等因素,,合理調(diào)整焊接電流、電壓和焊接速度等參數(shù),。例如,,對于較厚的打底材料,可以適當(dāng)提高焊接電流和電壓,,以確保焊縫熔透,;但同時要注意避免過高的參數(shù)導(dǎo)致焊縫過熱或產(chǎn)生飛濺等缺陷。進(jìn)行焊接工藝評定,,預(yù)先確定合適的焊接工藝參數(shù)范圍,,并在實(shí)際操作中嚴(yán)格按照評定結(jié)果執(zhí)行。

- 做好表面處理工作

- 清潔表面:在探傷檢測前,,采用合適的方法徹底清除鋼結(jié)構(gòu)箱體打底表面的油污,、鐵銹和氧化皮等雜質(zhì)。對于油污,,可以使用有機(jī)溶劑進(jìn)行清洗,;對于鐵銹和氧化皮,可以采用打磨,、噴砂等機(jī)械方法去除,。

- 控制表面粗糙度:根據(jù)探傷方法的要求,將打底表面的粗糙度控制在合適的范圍內(nèi),。例如,,對于超聲波探傷,表面粗糙度一般要求Ra≤6.3μm,;對于磁粉探傷,,表面粗糙度一般要求Ra≤12.5μm??梢酝ㄟ^選擇合適的打磨工具和打磨工藝來控制表面粗糙度,。

- 選擇合適的探傷方法和規(guī)范操作

- 方法選擇:根據(jù)鋼結(jié)構(gòu)箱體打底的材料特性、結(jié)構(gòu)形式和可能存在的缺陷類型,,選擇最適合的探傷方法,。如果打底材料為鐵磁性材料且懷疑表面或近表面存在缺陷,優(yōu)先選擇磁粉探傷,;如果要檢測內(nèi)部缺陷且對面積型缺陷較為關(guān)注,,則可選擇超聲波探傷等,。

- 規(guī)范操作:探傷操作人員要經(jīng)過專業(yè)培訓(xùn),熟悉所使用的探傷設(shè)備和探傷方法的操作規(guī)范,。在探傷過程中,,嚴(yán)格按照操作規(guī)程進(jìn)行操作,如正確設(shè)置探傷設(shè)備的參數(shù),、準(zhǔn)確放置探頭(對于超聲波探傷等接觸式探傷方法),、合理控制探傷劑的施加量(對于滲透探傷和磁粉探傷)等。

- 多次探傷和多角度檢測:對于重要的鋼結(jié)構(gòu)箱體打底部位,,可以進(jìn)行多次探傷,,從不同的角度進(jìn)行檢測,以確保能夠檢測到各種可能存在的缺陷,。例如,,在超聲波探傷時,可以改變探頭的入射角度,,對同一部位進(jìn)行多次掃描,,提高缺陷的檢出率。

鋼結(jié)構(gòu)箱體打底探傷的常見缺陷

提高探傷合格率的焊接工藝優(yōu)化

不同探傷方法的適用條件對比

鋼結(jié)構(gòu)箱體打底表面處理技巧